پس از فاز راه اندازی یک پروسه صنعتی و در سرویس قرار گرفتن واحد، نوبت به وظیفه مهم نگهداری و تعمیرات در اتوماسیون صنعتی میرسد، موضوعی که پرسنل واحد فنی را با خود درگیر خواهد کرد. بسیاری از افراد فکر میکنند نگهداری و تعمیرات در اتوماسیون صنعتی امری مکانیکی بوده و در سیستمهای غیرمکانیکی از قبیل سیستمهای کنترل و مانیتورینگ دارای کاربرد نمیباشند، حال آنکه عدم توجه به این موضوع میتواند خسارات جبران ناپذیری در صنایع و کارخانجات به همراه داشته باشد.

سوال مهم در بحث نگهداری و تعمیرات سیستمهای اتوماسیونی این است که پروسه نگهداری سیستم از کجا آغاز میشود. تصور اشتباه رایج، زمان پس از راهاندازی و در سرویس قرار گرفتن سیستم است، حال آنکه به نظر اینجانب پروسه نگهداری با یک نگاه پیش بین میتواند حتی قبل از اجرای پروژه شروع شود، یعنی از فاز طراحی.

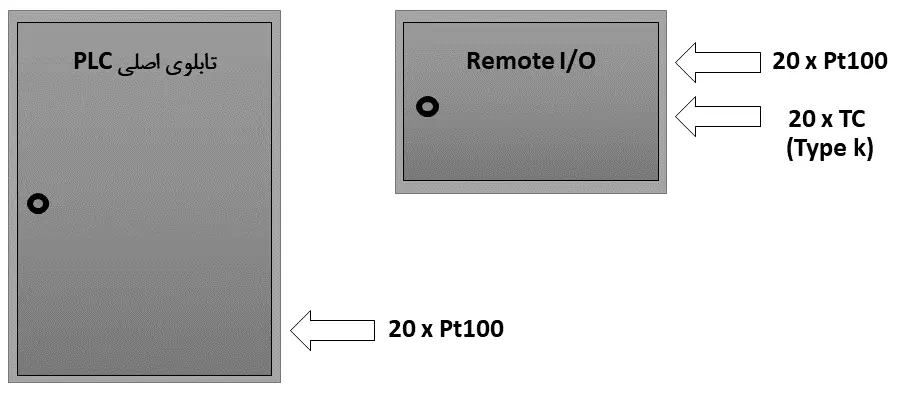

ممکن است این سوال مطرح شود، طراحی صحیح و اشتباه چه تاثیری بر پروسه نگهداری و تعمیرات در اتوماسیون صنعتی خواهد داشت؟ با یک مثال عملی این موضوع را بررسی میکنیم. فرض کنید در یک فرآیند صنعتی مطابق عکس فوق نیاز به اندازهگیری دمای تعدادی از تجهیزات وجود دارد.

برای مطالعه بیشتر: آشنایی با اتوماسیون صنعتی

طرح های پیشنهادی برای نگهداری و تعمیرات در اتوماسیون صنعتی

حال به ارائه دو طرح برای پیاده سازی این سیستم، مبتنی بر تجهیزات اتوماسیون زیمنس میپردازیم.

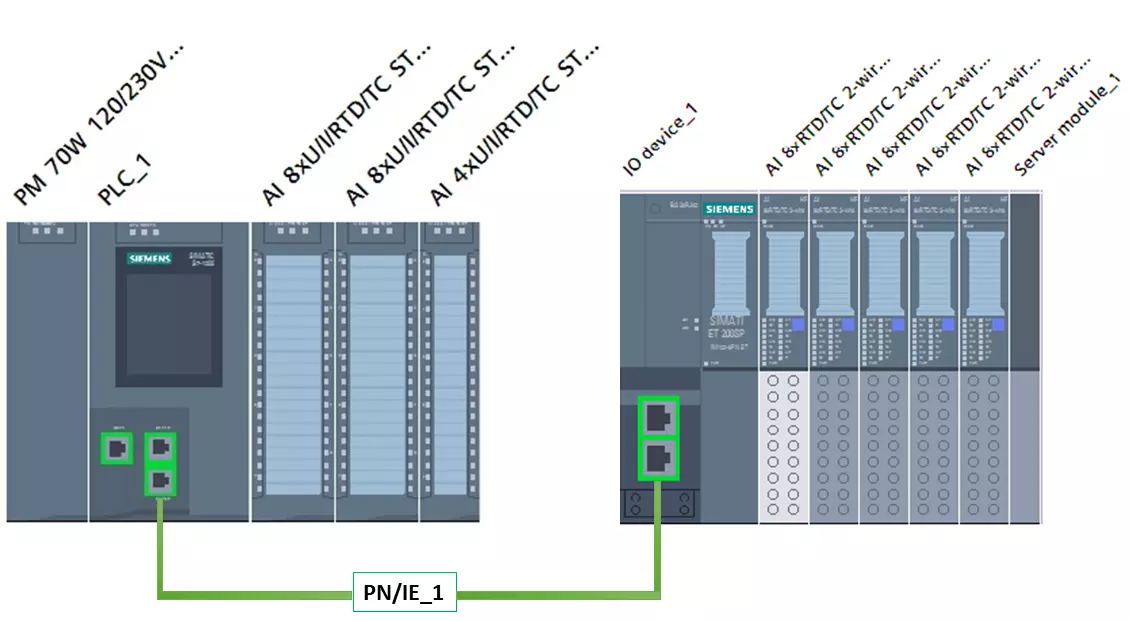

طرح اول: استفاده از PLC S7-1500 در تابلوی اصلی و ET200SP بعنوان Remote io

اشکالات طرح 1:

- عدم استفاده از کارت های I/O مشابه در رک اصلی و تابلوی Remote: در طرح پیشنهادی فوق، در رک اصلی از PLC S7-1500 استفاده شده است که دارای چند کارت I/O از خانواده PLC-1500 است و در رک Remote از یک مدل Remote I/O به نام ET200SP استفاده شده است که دارای کارت های I/O مخصوص به خود است. اشکالات این موضوع عبارت است از:

الف) نیاز به تهیه دو سری Spare part، یک سری برای کارت های 1500 و یک سری برای کارت های ET200SP

ب) نیاز به دو دانش فنی متفاوت برای دونوع کارت استفاده شده جهت برطرف کردن اشکالات احتمالی

- در روی رک ET200SP، استفاده از کارت مخصوص RTD برای PT100 ها و کارت TC برای ترموکوپلها در اینجا هم باید برای هر کدام از این کارت ها Spare part های جداگانه تهیه نمود و دانش فنی مجزایی نیاز دارند.

پس مشخص می شود، اجرای چنین طرحی، در همان فاز آغازین (تهیه Spare part) و دانش فنی پرسنل نگهداری، هزینه زیادی به سیستم تحمیل میکند، حال آنکه میشد با یک طراحی بهتر بخش زیادی از این هزینه را کاهش داد.

در ادامه طرحهای پیشنهادی بعدی ارائه خواهد شد که میتوانند راه حل بهتری برای پیاده سازی سیستم فوق ارائه دهند.

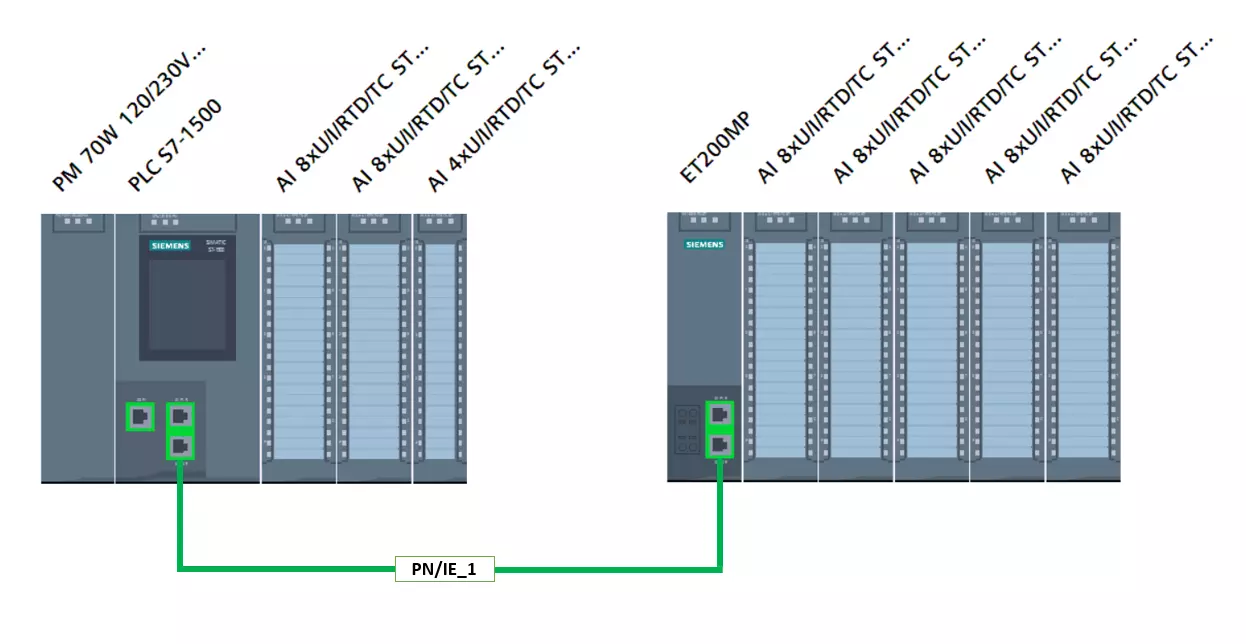

طرح دوم: استفاده از PLC S7-1500 در تابلوی اصلی و ET200MP بعنوان Remote I/O

ما در طرح دوم، سعی در برطرف کردن نواقص طرح قبلی که شامل یک دست نبودن کارتهای رک اصلی و رک Remote io بود، خواهیم داشت.

از این رو در رک توسعه از ET200MP استفاده کردهایم که کارتهای IO قابل نصب روی آن، همان کارتهای IO در PLC S7-1500 خواهد بود. در ادامه این مطلب، به بررسی دقیقتر مزایای این طرح میپردازیم.

مزایای طرح 2:

- استفاده از کارت های I/O کاملاً یکسان، در رک اصلی و تابلوی Remote: در طرح پیشنهادی فوق، در رک اصلی از PLC S7-1500 استفاده شده است، همچنین در رک توسعه از ET200MP استفاده شده است که کارتهای I/O S7-1500 روی آن نصب میشوند بدین ترتیب در سیستم فوق، همه کارتهای I/O یکدست شده و تعداد Spare part مورد نیاز پروژه کم می شود.

- از طرف دیگر با توجه به یکسان بودن کارت های I/O در رک اصلی و توسعه دانش فنی اضافی برای کار با رک توسعه مورد نیاز نمیباشد.

نکته: در طراحی فوق از PLC S7-1500 به عنوان سیستم کنترل استفاده شده است که دارای حافظه بزرگتر و هزینه بیشتری نسبت به PLC S7-1200 و ET200SP CPU میباشد. در صورتی که ابعاد پروژه خیلی بزرگ نباشد، میتوان از طرح پیشنهادی سوم که در ادامه همین مطلب بیان خواهد شد، استفاده نمود.

برای آشنایی با شبکههای صنعتی در اتوماسیون صنعتی کلیک کنید.

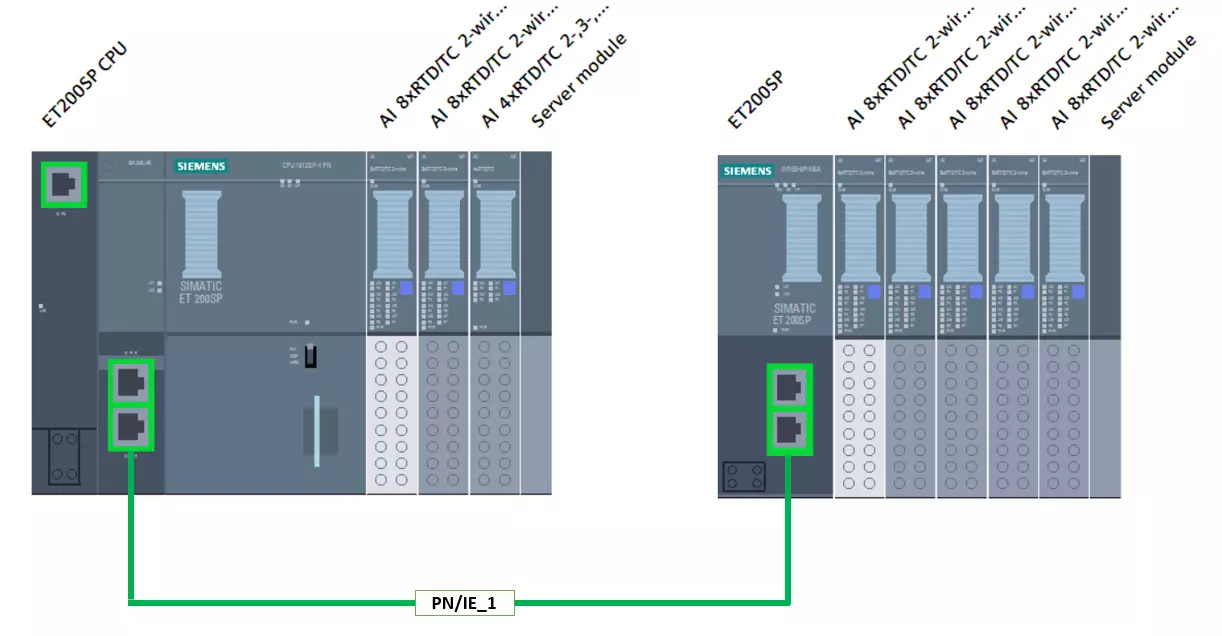

طرح سوم: استفاده از ET200SP CPU در تابلوی اصلی و ET200SP بعنوان Remote I/O

اگر حجم پروسه کنترلی بزرگ نباشد و حافظه بزرگ و سرعت پردازش بالا مدنظر نباشد می توان سیستم را مبتنی بر ET200SP CPU به صورت زیر پیادهسازی نمود.

در این طرح، در رک اصلی از یک ET200SP CPU استفاده شده است که نقش کنترلر سیستم را بر عهده داشته و در رک توسعه از یک ET200SP معمولی بعنوان Remote IO استفاده شده است.

مزایای طرح 3:

مزایای این روش نیز کاملاً مشابه روش دوم بوده ولی در آن از کارتهای مخصوص ET200SP بر روی رک اصلی و Remote IO استفاده میشود. این روش نیز باعث یکدست شدن کارتها و کاهش تعداد Spare part خواهد شد و نیاز به دانش فنی متنوع را نیز کاهش میدهد.

نتیجه گیری:

پروسه نگهداری و تعمیرات سیستمهای اتوماسیونی میتواند از فاز طراحی شروع شود و یک انتخاب بد، خوب یا عالی میتواند در ادامه، فرآیند نگهداری و تعمیرات را مشکل، متوسط یا آسان کند.

نکته بد این ماجرا این است که متأسفانه پرسنل نگهداری و تعمیرات هیچ دخالت و نظارتی بر فاز طراحی سیستم ندارند و باید از دستپخت دیگران مراقبت، نگهداری و رفع اشکال کنند. از این بدتر، ناقص بودن دایکومنتها و اسناد پروژه در زمان تحویلگیری پروژه است که این موضوع را در مقالهی جداگانهای بررسی خواهم کرد.

برای شرکت در دوره آموزشی اتوماسیون صنعتی زیمنس به صورت آنلاین با تدریس مهندس احمد فرجی، همین امروز اقدام کنید.